タフウォッチという新ジャンルを創造したG-SHOCK。その最先端モデルが2018年に誕生した「MTG-B1000」である。サイズダウンを果たした最新世代では、困難な開発が想像される積層カーボンベゼルの採用により、さらにスポーティな外観を手に入れた。このモデルには作り手のどんな思想と技術が込められているのか。カシオの羽村開発センターを訪ねた。

樹脂・メタル・カーボンマテリアルの追求から生まれたMTG-B1000

G-SHOCKが時計の世界で画期的な新ジャンルを確立できた理由。それは、唯一無二のコンセプト、そしてカラー、マテリアル(素材)、フィニッシュ(仕上げ)の可能性を休むことなく追求してきたから。そして「MTG-B1000」は、マテリアルの追求から生まれた最新モデル。その追求は新たな次元に入ったという。

初代G-SHOCK DW-5000C-1A。

経年劣化した樹脂ケースとバンド。カシオの素材開発の礎だと感じさせる風体である。

1983年に歩みを始めたG-SHOCK。マテリアルから見ると、その歴史はまず樹脂からスタートした。そして1996年にメタル(ステンレススティール)が、1999年に樹脂とメタルを複合した初代MT-Gが誕生。さらに今年2019年、ついに「第3の素材」となる、カーボン素材をケースやベゼルに使ったモデルが登場した。そしてカーボンは、G-SHOCKのコアとなる3つマテリアルの中でも最も新しい、未来を拓くマテリアル。鉄と比較すると、そのスゴさがよく分かる。引っ張り強度は鉄の約10倍と強く、比重は鉄の約1/4と超軽量。また比弾性率、つまり素材としての変形のしにくさも鉄の約7倍。しかも急激な温度変化に耐え、経年劣化も起こりにくい。つまり耐久性にも優れているのだ。

カーボンは、釣り竿やゴルフクラブなど、既にさまざまなアイテムに使われているため、ありふれたマテリアルだと思う人もいるだろう。だが時計のマテリアルとしてのカーボンの活用は、実はまだ始まったばかり。その技術は日進月歩で進化を続けているのだ。「カーボン」とひとまとめにできないほど多彩な種類があり、その可能性は無限大。カーボンが今後、G-SHOCKをさらに魅力的に進化させることは間違いない。

すべてのG-SHOCKはここから生まれる。カシオ羽村技術センター

G-SHOCKを筆頭に、世界をリードするカシオの腕時計。その最大の研究開発拠点が、東京駅から中央線・青梅線快速で約1時間30分、東京都羽村市にある「羽村技術センター」だ。「G-SHOCKの生みの親」伊部菊雄さんが新技術・新商品企画書に書いた「落としても壊れない丈夫な時計」という一行からスタートしたG−SHOCKの開発プロジェクト。伊部さんが自ら設定した「10mの高さから落としても壊れない」という、時計の世界では誰も考えなかった驚くべき強度を実現するための研究開発はこの場所で行われた。3階にあるトイレの窓から、300個近くの時計を落とすという実験は、G-SHOCKの開発ストーリーとして語り草である。

カシオ計算機羽村技術センター・開発本部・時計企画統括部・商品企画部・第一企画室チーフエンジニア 牛山和人さん。

まだまだ歩留まりに悪戦苦闘中というカーボンベゼルの断面。均一に焼成するにはやはり高い技術が必要なのだ。

誕生から36年目に突入したG-SHOCK。その中でも大人のためのプレミアムモデルが「MT-G」であり、最新モデルが、この秋から発売が開始された「MTG-B1000XBD-1AJF」だ。

「軽さと強さ。樹脂とメタルの長所を兼ね備えたカーボンという素材がG-SHOCKに最適な、素晴らしい素材であることは、以前からもちろん認識していました」その開発を指揮したカシオ計算機羽村技術センター・開発本部・時計企画統括部・商品企画部・第一企画室チーフエンジニアの牛山和人(うしやま・かずと)さんは語る。

実はG-SHOCKでカーボン素材の採用はこのモデルが初めてではない。この春には、カーボン素材のモノコックケースの新モデルも登場している。しかしこのモデルでのカーボン積層ベゼルへの採用は「満を持した」ものだという。

「このモデルはMT-Gの中でも初めて、サイズでもデザインでもビジネスマンに似合う“大人のG-SHOCK”と位置付けています。熟成させていく価値があるモデルです。発売を開始したのは2018年ですが、今回このモデルにふさわしいカーボン素材のベゼルが技術的に実現可能になったので、ついに採用しました」

カーボン積層ベセルで牛山さんたち開発チームがこだわったのは、カーボンとグラスファイバーを何層も重ねて焼き固めた後、ベゼルの形に削り出すと現れる積層面の美しさだ。

「どんな色の重ね方がいいか。積層面が波打たないようにするにはどうすればいいか。何十回も試作を繰り返しました。カーボンシートとグラスファイバーを重ねて焼成して固めるのですが、焼成温度や湿度、時間などによって全く仕上がりが変わってしまいます。またこうしたカーボンの模様は素材の“表情”として、個体差も個性として世に出る時計は多くあります。一時期、そういう考え方もアリなのではないかと思う時期もありましたが、カシオが考える積層カーボンとは、あくまでも均一な模様が必要であると判断し、その仕上がりを追い求める決断をしたのです」

またベゼルに刻印された「G-SHOCK」などの文字には、しっとりと落ち着いた感じになるようにと、わざわざ塗装も施してある。

ぜひ、細部まで製品で確認して欲しい部分だ。

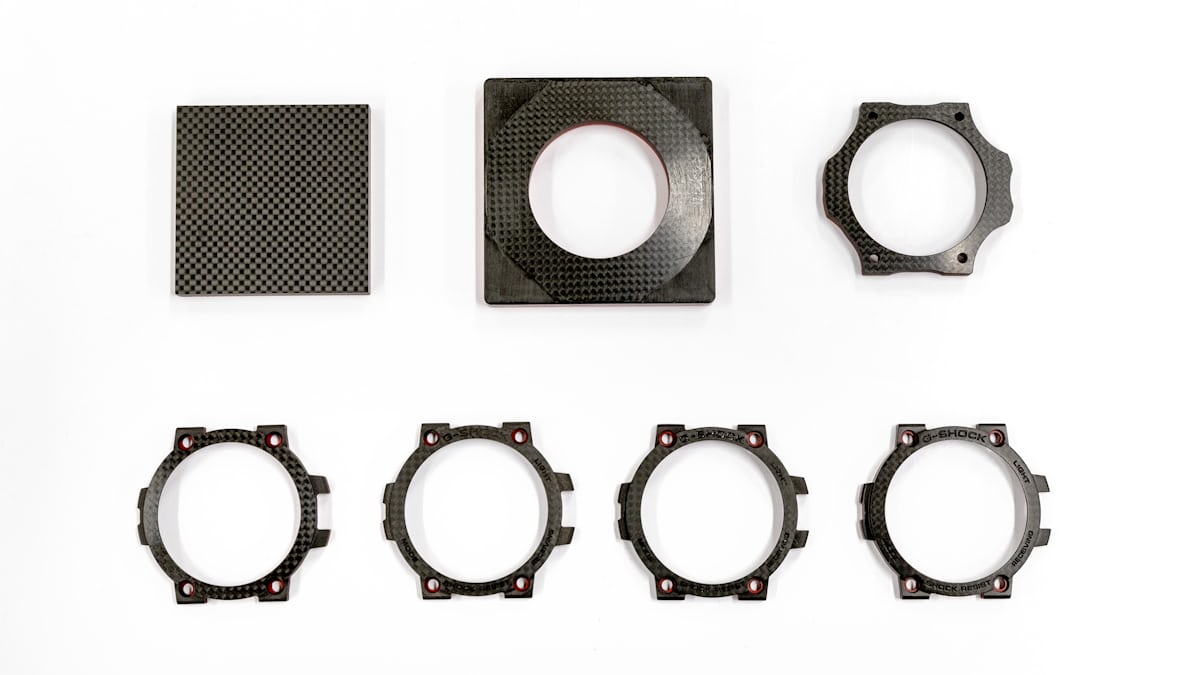

積層カーボンシート(左上)をベゼルの形状に型抜きし、段々と加工が加えられていく。表層面への磨きや刻印されたロゴへの塗装など、質感を高めるために複数の工程を経ていることがよく分かる。

積層された断面を表現するため、いくつものパターンから選択されたカーボンとグラスファイバーのシート。

断面の色の出方やカーボン自体の質感などは、数々のテストを経て製品版に辿りついた。写真のサンプルはそれぞれ全く表情が異なっており、よりマットな質感のものも見える。

外装の進化と共に追求された“サイズダウン”というユーザーメリット

MTG-B1000がビジネススーツに合う“大人な”モデルになったのは、ケースの大幅なダウンサイジングに成功したことも大きい。ケースのサイズを従来のモデル(左・MTG-G1000)と比較すると、縦3.0mm、横3.0mm、厚さ2.5mmも小さく薄くなった。

トリプルGレジストなど、従来モデルと同じタフネス機能を備えながらこのダウンサイジングが実現できたのは、電波受信による時刻自動修正機能のうち、GPS電波受信機能を思い切って省き「マルチバンド6(世界6局対応の標準電波電波時計機能)」だけに割り切ったことが大きい。代わりに、Bluetooth™無線通信を用い、スマートフォンと専用アプリで接続し時刻修正を行う「Connectedエンジン」による「スマートフォンリンク」機能を搭載した。

「このリンク機能も、当初G-SHOCKに搭載されていたものとは、大きく変わっています。当初はスマートフォンに届いたメールの着信などを知らせる「通知」機能が中心でしたが、現在ではスマートフォンを使って時刻の自動修正を行い、さらにガイダンス付きで時計を快適に操作する方向に大きく変わりました。その結果、使いやすさが格段に向上しています」

時計本体を直接叩いて衝撃を与える、見た目にも衝撃的な耐衝撃テスト。モデル毎に基準値に応じて、ハンマーを振り下ろす角度が定められている。

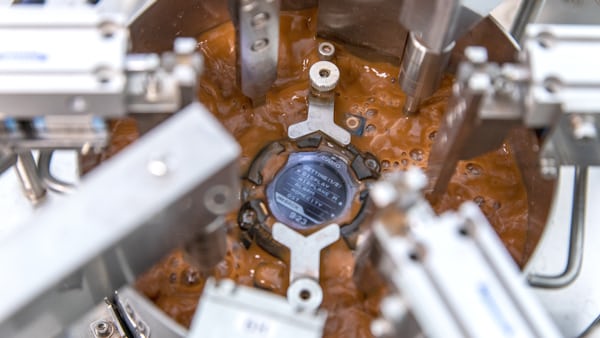

耐防泥性能を持つモデルに課されるテスト。泥を常に撹拌させる独自の機能を付加した自社開発のテスターだ。

水中におけるボタンの動作確認を行うテスト。この機械ももちろんカシオ特製だ。

羽村技術センターの中には、G-SHOCKのタフネス機能の検証や、そのさらなる進化のためのさまざまな開発テストを行う「クオリティ・アシュアランス・ラボラトリー(品質保証研究所)」がある。

ここでは全部で約190項目のテスト項目があり、その中から1モデル当たり約100項目のテストが常時行われている。そしてここにあるテスト機器のほとんどが、カシオのエンジニアが自身で開発したもの。かつて、トイレの3階の窓から行っていた過酷な落下試験も、現在は独自に開発したこの場所にあるテスト機器で行われる。

この動画は、耐衝撃、耐遠心重力、耐振動という「トリプルGレジスト」機能の耐振動機能をテストするために社内で開発した装置。その振動は凄まじく、この建物内の別の場所まで伝わってしまうという。この強烈な振動の中でも細い秒針が正確に1秒を刻む様子をぜひあなたの目で確認して頂きたい。

MTG-B1000XBD-1AJF

13万5000円(税抜)

ブラックのカーボンファイバー層とレッドのFRP層。異なる素材の整然とした重なりが力強さと美しさを主張するMTG-B1000最新モデル。Bluetooth対応のスマホリンク機能も搭載した。樹脂×カーボンケース。55.8×51.7mm。厚み14.4mm。20気圧防水

MTG-B1000XB-1AJF

12万円(税抜)

カーボン積層ベゼルのアクセントカラーが異なるバリエーション。レッドと同様、マルチバンド6対応の標準電波受信機能などを備えながら、少し身近な価格にも注目! 樹脂×カーボンケース。55.8×51.7mm。厚み14.4mm。20気圧防水

Photos:Keita Takahashi Words:Yasuhito Shibuya